Химическая обработка металла. Химико-термическая обработка металлов

Химическими называются методы обработки материалов, в которых снятие слоя материала происходит за счет химических реакций в зоне обработки. Достоинства химических методов обработки: а) высокая производительность, обеспечиваемая относительно высокими скоростями протекания реакций, прежде всего отсутствием зависимости производительности от величины площади обрабатываемой поверхности и ее формы; б) возможность обработки особо твердых или вязких материалов; в) крайне малое механическое и тепловое воздействие в процессе обработки, что делает возможным обработку деталей малой жесткости с достаточно высокой точностью и качеством поверхности.

Размерное глубокое травление (химическое фрезерование) является наиболее распространенным методом химической обработки. Этим методом целесообразно пользоваться для обработки поверхностей сложных в плане форм на тонкостенных деталях, получения трубчатых деталей или листов с плавным изменением толщины по длине, а также при обработке значительного числа мелких деталей или круглых заготовок с большим; количеством обрабатываемых мест (перфорация цилиндрических поверхностей труб). Путем местного удаления этим методом из лишнего материала в ненагруженных или малонагруженных можно снизить общий вес самолетов и ракет, не снижая их прочности и жесткости. В США использование химического фрезерования позволило снизить вес крыла сверхзвукового бомбардировщика на 270 кг. Этот метод позволяет создавать новые элементы конструкций, например листы 1 переменной толщины. Химическое фрезерование находит применение также при изготовлении печатных схем радиоэлектронной аппаратуры. В этом случае у панели из изоляционного материала, покрытой с одной или двух сторон медной фольгой, травлением удаляют заданные схемой участки.

Технологический процесс химического фрезерования складывается из следующих операций.

1. Подготовка деталей к химическому фрезерованию для обеспечения последующего плотного и надежного сцепления защитного покрытия с, поверхностью детали. Для алюминиевых сплавов эту подготовку осуществляют: обезжириванием в бензине Б70; легким травлением в ванне с едким натром 45-55 г/л и фтористым натром 45-55 г/л при температуре 60-70° С в течение 10-15 мин для снятия плакированного слоя; промывкой в теплой и холодной водах и осветлением в азотной кислоте с последующей промывкой и сушкой. Для нержавеющих и титановых сплавов подготовку деталей производят путем протравливания для снятия окалины в ванне с плавиковой (50-60 г/л) и азотной (150-160 г/л) кислотами или в ванне с электроподогревом до 450-460° С в едком натре и азотнокислом натрии (20%) с последующей промывкой и сущкой, обезжириванием и легким травлением с повторной промывкой и сушкой.

2. Нанесение защитных покрытий на места обрабатываемой детали, не подлежащие травлению. Его производят путем установки специальных накладок, химически стойких шаблонов прилипающего типа или, наиболее часто, нанесением лакокрасочных покрытий, в качестве которых обычно используют перхлорвиниловые лаки и эмали, полиамидные лаки и материалы на основе не опреновых каучуков. Так, для алюминиевых сплавов рекомендуется эмаль ПХВ510В, растворитель РС1 ТУ МХП184852 и эмаль ХВ16 ТУ МХПК-51257, растворитель Р5 ТУ МХП219150, для титановых сплавов - клей АК20, разбавитель РВД. Для лучшего сцепления этих покрытий с металлом иногда предварительно производят анодирование поверхности. Нанесение лакокрасочных покрытий осуществляют кистями или пульверизаторами с предварительной защитой мест травления шаблонами или путем погружения в ванну; в последнем случае на высушенной защитной пленке производят разметку контура, затем его прорезку и удаление.

3. Химическое растворение производят в ваннах с соблюдением температурного режима. Химическое фрезерование алюминиевых и магниевых сплавов производят в растворах едких щелочей; сталей, титана, специальных жаропрочных и нержавеющих сплавов - в растворах сильных минеральных кислот.

4. Очистка после травления деталей из алюминиевых сплавов с эмалевым защитным покрытием производится промывкой в проточной воде при температуре 50+70° С, отмачиванием защитного покрытия в более горячей проточной воде при температуре

70-90° С и последующим снятием защитного покрытия ножами вручную или мягкими щетками в.растворе этилацетата с бензином (2:1). Затем производят осветление или легкое травление и сушку.

Качество поверхности после химического фрезерования определяется исходной шероховатостью поверхности заготовки и режимами травления; обычно она на 1-2 класса ниже чистоты исходной поверхности. После травления все имевшиеся ранее на заготовке дефекты. (риски, царапины, неровности) сохраняют свою глубину, но уширяются, приобретая большую плавность; чем больше глубина травления, тем сильнее проявляются эти изменения. На качество поверхности влияют также способ получения заготовок и их термообработка; прокатанный материал дает лучшую поверхность по сравнению со штампованным или прессованным. Большая шероховатость поверхности с резко выраженными неровностями получается на литых заготовках.

Качество поверхности после химического фрезерования определяется исходной шероховатостью поверхности заготовки и режимами травления; обычно она на 1-2 класса ниже чистоты исходной поверхности. После травления все имевшиеся ранее на заготовке дефекты. (риски, царапины, неровности) сохраняют свою глубину, но уширяются, приобретая большую плавность; чем больше глубина травления, тем сильнее проявляются эти изменения. На качество поверхности влияют также способ получения заготовок и их термообработка; прокатанный материал дает лучшую поверхность по сравнению со штампованным или прессованным. Большая шероховатость поверхности с резко выраженными неровностями получается на литых заготовках.

На шероховатость поверхности оказывают влияние структура материала, размер зерен и их ориентация. Закаленные алюминиевые листы, подвергнутые старению, имеют более высокий класс чистоты поверхности. Если структура крупнозернистая (например, металл отожжен), то окончательно обработанная поверхность будет с большими шероховатостями, неровной, бугристой. Наиболее пригодной для химической обработки следует считать мелкозернистую структуру. Заготовки из углеродистой стали лучше обрабатывать химическим фрезерованием перед закалкой, так как в случае наводороживания при травлении последующий нагрев способствует удалению водорода. Однако тонкостенные стальные детали желательно закаливать перед химической обработкой, так как последующая термическая обработка может вызвать их деформацию. Обработанная химическим фрезерованием поверхность всегда несколько разрыхлена вследствие растравливания, и поэтому этот метод Значительно снижает усталостные характеристики детали. Учитывая это, для деталей, работающих в условиях циклических нагрузок, необходимо после химического фрезерования проводить полирование.

Точность химического фрезерования ±0,05 мм по. глубине и не менее +0,08 мм по контуру; радиус закругления стенки выреза получается равным глубине. Химическое фрезерование обычно производят на глубину 4-6 мм и реже до 12 мм; при большей глубине фрезерования резко ухудшается качество поверхности и точность обработки. Минимальная окончательная толщина листа после травления может составлять 0,05 мм, поэтому химическим фрезерованием можно обрабатывать детали с очень тонкими перемычками без коробления, проводить обработку- на конус путем постепенного погружения детали в раствор. При необходимости травления с двух сторон нужно либо располагать заготовку вертикально так, чтобы дать возможность выделяющемуся газу свободно подниматься с поверхности, либо травить в два приема - 1 сначала с одной стороны, а потом с другой. Второй способ предпочтительнее, так как при вертикальном расположении заготовки верхние кромки вырезов обрабатываются хуже из-за попадающих туда пузырьков газа. При изготовлении глубоких вырезов следует применять специальные меры (например, вибрации) по удалению с обрабатываемой поверхности газа, который препятствует осуществлению нормального процесса. Контроль глубины, травления в процессе обработки осуществляют погружением Одновременно с заготовкой контрольных образцов, непосредственным контролем размеров толщиномерами типа индикаторной скобы или электронными, а также посредством автоматического весового контроля.

Производительность химического фрезерования определяется скоростью удаления материала по глубине. Скорость травления возрастает с повышением температуры раствора примерно на 50-60% на каждые 10° С, а также зависит от вида раствора, его концентрации и чистоты. Перемешивание раствора в процессе травления можно производить сжатым воздухом. Процесс травления определяется экзотермической реакцией, поэтому подача сжатого воздуха несколько его охлаждает, однако в основном постоянство температуры обеспечивается помещением в ванну водяных змеевиков.

Травление методом погружения имеет ряд недостатков - использование ручного труда, частичный пробой защитных пленок на необрабатываемых поверхностях. При обработке ряда деталей более перспективен струйный метод травления, при котором подача щелочи осуществляется форсунками.

Средством повышения производительности химического фрезерования является использование ультразвуковых колебаний с частотой 15-40 кгц; в этом случае производительность обработки увеличивается в 1,52,5 раза - до 10 мм/ч. Процесс химической обработки также значительно ускоряется под воздействием инфракрасного излучения направленного действия. В этих условиях отпадает необходимость в нанесении защитных покрытий, так как сильному нагреву подвергается металл по заданному контуру нагрева, остальные участки, будучи холодными, практически не растворяются.

Время травления устанавливают опытным путем на контрольных образцах. Протравленные заготовки вынимают из травильной машины, промывают в холодной воде и для удаления эмульсии, краски и клея БФ4 обрабатывают при температуре 60-80° С в растворе, содержащем 200 г/л каустической соды. Готовые детали тщательно промывают и сушат в потоке воздуха.

Улучшение условий черновой обработки заготовок резанием путем предварительного удаления корки травлением является другим примером растворяющего действия реактива. Перед травлением заготовки с целью удаления окалины подвергают обдувке песком. Травление титановых сплавов производят в реактиве, состоящем из 16% азотной и 5% фтористоводородной кислот и 79% воды. По данным зарубежной литературы, для этой цели применяют травление в соляных ваннах с последующей промывкой в воде и затем повторным травлением в кислотных травителях для окончательной очистки поверхности.

Химическое воздействие технологической среды находит применение и для улучшения процессов обычного резания; все более широкое применение находят методы обработки материалов, основанные на сочетании химического и механического воздействий. Примерами уже освоенных методов является химико-механический способ шлифования твердых сплавов, химическое полирование и др.

Химическое фрезерование придает идеальную форму изделиюХимическая отделка железа – совокупность технологических процессов, за счет которых изменяется физико-химические свойства поверхности металла. Технология практикуется только при высоких температурах и в активных средах (твердых, жидких или газообразных). Конечным результатом ХТО является изменение физико-химических свойств диффузного слоя железа.

Цели обработки

Рассматриваемый метод отделки металлических изделий позволяет увеличить показатели прочности и усилить антикоррозийную защиту изделия. Кроме этого, у обработанных веществ повышаются сроки эксплуатации. К преимуществам отделки диффузной поверхности железа относятся:

Травление (химическое фрезерование) – это самый распространенный способ отделки. Технология применяется для работы с тонкими металлическими листами и большим количеством мелких элементов. Травление широко применяется в различных направлениях и массовом производстве материалов с улучшенными техническими характеристиками.

Учился термическому делу, цементация втулок

Виды химико-термических методов

Во время ХТО протекают разные реакции, однако, на поверхности обрабатываемой детали происходят одни и те же процессы в одинаковой последовательности. Стадии химической отделки:

В современной металлургии практикуют несколько методов ХТО:

Особенности химической отделки металла на станке

Обработка металла на станке может производиться только после подготовки изделия на специальных устройствах – агрегатах первичной подготовки. Подготовка учитывает физико-химические свойства обрабатываемой детали, а также индивидуальные потребности каждого отдела на предприятии.

Для отделки материала перечисленными способами используется оборудование двух типов: стационарные и передвижные станки. Стоит отметить, что на стационарном станке величина давления может достигать 5 атмосфер. Высокое давление обеспечивает лучшее проникновение химических компонентов в верхние слои железа. Передвижное оборудование, как правило, не отличается высокой мощностью, поэтому с их участием производится только грубая обработка заготовки.

На токарном станке производится окончательная подготовка материала перед химической отделкой. Стоит отметить, что на токарном станке можно не только подготавливать, но и работать с заготовкой. На таком устройстве выполняется нарезание резьбы, сверление, развертывание и зенкерование разных отверстий; вытачивание канавок и отрезание частей. Стационарное устройство применяется для снятия ржавчины или удаления последствий коррозии.

Видео: Химико-термическая обработка стали

Окрашивание цветных металлов-это химическая обработка, то есть покрытие их (химически или электрохимически) тонким слоем цветных оксидов или солей, прочно сцеплённых с поверхностью. Последнее условие выполнить не так то просто. Например железо во влажном воздухе быстро покрывается красно-бурым налётом, попросту говоря, ржавчиной, но такой метод окраски никуда не годится, потому, что ржавчина еле-еле держится и пачкается при прикосновении.

Медь и латунь довольно быстро тускнеют на воздухе. Но они сохранят блеск, если окрасить их химическим путем. Подготовка деталей потребует некоторого времени, потому что поверхность должна быть совершенно чистой, без следов грязи и жира. Отполированную деталь тщательно протрите тряпочкой, смоченной в бензине, а затем влажным мелом или зубным порошком. Промыв деталь в проточной воде, подвесьте ее на суровой нитке или леске и не касайтесь больше руками, чтобы не оставить жировых пятен (даже если кожа на вид совершенно сухая, все равно на ней есть хоть немного жира). Опустите деталь в разбавленный раствор азотной кислоты (не более 5—10 мл на 100 мл воды) и снова промойте, лучше горячей водой. Подготовка завершена.

Дальнейшее зависит от того, в какой цвет вы решили покрасить медь. Если в черный, то подержите деталь минут пять в растворе, в котором на 100 мл воды приходится 0,9 г едкого натра и 0,3 г персульфата аммония (его применяют в фотографии). Температура раствора 90—100 °С.

В растворе хлорида калия, сульфата никеля и сульфата меди (соответственно 4 г,5 г,2 г и 10,5 г на 100 мл воды) при той же температуре медь и латунь приобретут приятный шоколадный оттенок. Латунь станет лазурной после кратковременного выдерживания в смеси, состоящей из 3 г ацетат та свинца (можно использовать свинцовую примочку), 6 г тиосульфата натрия (гипосульфита), 5 г уксусной кислоты и 100 мл воды. Температура такого раствора — около 80 °С.

Медь можно и позеленить. Для этого ее нужно опустить в такой раствор: на 100 мл воды — 20 г нитрата меди, 30 г нашатырного спирта и по 40 г хлорида аммония (нащатыря) и ацетата натрия; раствор последнего вещества легко получить.из соды и уксуса. С нитратом меди обращайтесь, пожалуйста, осторожно, избегая попадания на лицо и особенно в рот.

Обратите внимание! За исключением опыта с чернением, нигде не указывается время реакции. Подберите его сами опытным путём, приняв во внимание, что чем дольше время обработки, тем интенсивнее цвет.

Следующий металл, который поддается химической окраске, — это цинк. Его используют нечасто, но с оцинкованными предметами—ведрами, тазами, корытами — все хорошо знакомы.

Промойте поверхность изделия, подготовленного к окраске, раствором соды или протрите тряпочкой, смоченной в бензине, вымойте горячей водой с мылом и несколько раз прополощите. На оцинкованную поверхность нанесятся смеси веществ, которые вступят с цинком в реакции, дающие окрашенные соединения. Вот рецепты красок.

Черная: 2 части нитрата меди, 3 части оксида меди, 8 частей соляной кислоты и 64-части воды; после появления окраски поверхность промыть водой и высушить.

Зеленая:

по 10 частей сульфата меди и винной кислоты, 12 частей воды и 24 части раствора едкого натра в воде (1:15); как только появится окраска, сейчас же ополоснуть поверхность водой, иначе будет бурый оттенок.

Синяя: на 100 мл воды — 6 г какой-либо соли никеля и столько же хлорида аммония.

Золотая: раствор из 1 части винной кислоты, 2 частей соды и 1 части воды смешать с чистой глиной; поверхность натереть смесью, а когда она высохнет, ополоснуть водой.

Коричнево-бронзовая : смесь из 1 части яри-медянки и 5 частей уксусной кислоты; поверхность натереть смесью, промыть водой и просушить.

Медная:

так как цинк активнее меди, значит, достаточно смочить его раствором медной соли, например, медного купороса.

Между прочим, такими красками можно нарисовать на цинковой поверхности картину.

Химико-термической обработкой (ХТО) называется процесс изменения химического состава, микроструктуры и свойств поверхностных слоев стальных деталей. Изменение химического состава поверхностных слоев достигается в результате их взаимодействия с окружающей средой, твердой, жидкой или газообразной, в которой осуществляют нагрев. В результате изменения химического состава поверхностного слоя изменяются также его фазовый состав и микроструктура.

Основные параметры ХТО - температура нагрева и продолжительность выдержки. Основные процессы любого вида ХТО: диссоциация-абсорбция-диффузия.

Диссоциация - получение насыщающего элемента в более активном, атомарном состоянии: 2NH 3 = 2N + 3Н 2 ; СН 4 = С + 2Н 2 и т. д.

Абсорбция - захват поверхностью детали атомов насыщающего элемента.

Диффузия -перемещение захваченного поверхностью атома в глубь изделия.

Термодинамика и кинетика ХТО. Теоретические и экспериментальные данные, полученные с помощью прецизионных методов исследования фазового и химического состава диффузионных слоев, указывают на то, что по многих случаях формирование диффузионного слоя протекает в условиях, значительно отличающихся от равновесных (при больших пересыщениях). В этой связи можно выделить совокупность физико-химических и кинетических факторов, определяющих механизм формирования диффузионного слоя с неравновесными составом и структурой.

Физико-химические факторы : термодинамические функции фаз в системе взаимодействующих элементов; равновесный состав насыщающей среды; степень неравновесности состояния окружающей среды; адсорбционные характеристики элементов и соединений; структурно-энергетические условия образования фазы на поверхности сплава; степень пластической деформации в зоне диффузии.

Кинетические факторы : соотношение между скоростью поступления элемента на поверхность и скорость его диффузии в твердом материале; скорость реакции взаимодействия на границе сплав - насыщающая среда; скорость нагрева до изотермы процесса и скорость охлаждения по окончании насыщения; продолжительность процесса диффузии на изотерме; соотношение между скоростью диффузии инородного элемента в поверхностном слое и скоростью самодиффузии компонентой насыщаемого сплава.

Учесть влияние всех перечисленных факторов на механизмы формирования диффузионных слоев с помощью теоретических методик исследования не представляется возможным, поэтому при анализе процессов насыщения широко применяют методы планирования эксперимента. Например, с их помощью изучалось влияние теоретических параметров процесса насыщения на скорость формирования диффузионного слоя, его фазовый и химический состав, оптимизировались по свойствам многие способы нанесения диффузионных покрытий, исследовалась корреляционная связь между структурными характеристиками модифицированного слоя и его свойствами и т.д.

При анализе кинетических закономерностей процессов ХТО обычно используется эмпирическая зависимость глубины диффузионного слоя от продолжительности процесса: (9.1)

где k и n - постоянные, определяемые экспериментальным путем. 206-208 с..

Цементация – это химико-термическая обработка, при которой поверхность стальных деталей насыщается углеродом. Изделия нагревают в среде, легко отдающей углерод. Цементации подвергают, как правило, стали с низким содержанием углерода (0,1- 0,2% С). Подобрав режим, слой насыщают углеродом до нужной глубины.

Глубиной цементации условно считают расстояние от поверхности детали до половины зоны, где в структуре наряду с перлитом имеется примерно такое же количество феррита. Глубина цементованного слоя обычно составляет 1-2 мм, но при желании может быть и больше.

Степень цементации - это среднее содержание углерода в поверхностном слое (обычно не более 1,2% С).

После цементации изделия подвергаю закалке с низким отпуском. Это обеспечивает получение в поверхностном слое изделий высокой твердости при сохранении мягкой и вязкой сердцевины. На поверхности после цементации возникают напряжения сжатия, увеличивающие предел выносливости и долговечность деталей. Цементацию проводят в твердом, жидком и газообразном карбюризаторах.

Наиболее распространенной является газовая цементация, имеющая ряд преимуществ перед другими способами.

При газовой цементации детали нагревают в герметических печах и атмосфере углеродсодержащих газов. Для газовой цементации используют природный газ (содержит до 92-96% метана) или искусственные газы, полученные пиролизом жидких углеводородов - керосина, бензола: СН 4 = С + 2Н 2 ; 2СО = С + СО 2 . По сравнению с окисью углерода метан - более активный карбюризатор. Fe почти не растворяет углерода, поэтому при цементации изделия нагревают до температур выше A s (930-950 °С). При таких температурах сталь приобретает структуру аустенита, растворяющего до 2% С. Глубина цементованного слоя зависит не только от температуры, при которой осуществлялся процесс, но и от времени выдержки при этой температуре.

Обычно скорость цементации составляет примерно 0,1 мм за час выдержки. Поскольку глубина цементованного слоя редко требуется более 1,0-1,5 мм, процесс осуществляют за 8-12 ч. При больших выдержках или значительном увеличении температуры цементации может сильно вырасти зерно аустенита, что существенно ухудшает свойства цементованного слоя и потребует для исправления дополнительной закалки.

Газовая цементация малоуглеродистых сталей (содержащих менее 0,2 % С) проводится при температурах 920 - 950 °С, при этом оптимальная концентрация углерода в модифицированном

слое толщиной (0,5 - 2 мм) равна 0,8 - 0,9 % (но не более 1,2 %). Так как посредством диффузионного насыщения удается только зафиксировать необходимый концентрационный профиль, то для получения высокой твердости и износоустойчивости поверхностного слоя при относительно вязкой сердцевине заготовки поем цементации подвергают закалке (850 - 900 о С) и такому отпуску (180 - 200 о С). В результате такой термообработки цементируемый слой приобретает структуру высокоуглеродистого мартенсита или мартенсита с карбидными включениями и небольшим количеством остаточного аустенита. Поверхностный слой после трехступенчатой XТО имеет твердость HRC 58 - 62, а матрица - HRC 25 - 35.

Цементации подвергают контактные рабочие поверхности шестерен, валов, пальцев поршней, клапанов, кулачковых шайб и других деталей. Степень упрочнения зависит от марки стали, содержания углерода в цементированном слое, глубины цементированного слоя, прочности, вязкости и твердости матрицы.

Жидкая цементация представляет собой процесс диффузионного насыщения поверхностного слоя материала углеродом из жидкой среды и осуществляется в расплаве солей с. добавкой карбида кремния (например 75 - 85 % Nа 2 СО 3 , 10 - 15 % NaCl, 5 - 10 % SiC). Карбид кремния реагирует с содой с образованием свободного углерода, который диффундирует в материал. Процесс, насыщения проводится при 815 - 850 °С (в зависимости от состава стали) и применяется в основном для упрочнения сталей на малые глубины (до 200 мкм).

Цементация твердым карбюризатором . При таком способе цементации изделия помещают в металлические ящики, пересыпая их твердым карбюризатором - смесью древесного угля (75-80% объема) с активизаторами, которыми являются ВаСО 3 и Na 2 CO 3 . Ящики закрывают крышками, которые для большей герметичности обмазывают огнеупорной глиной. Затем их помещают в печь, где и нагревают до нужной температуры (900-950 °С). После окончания процесса ящики вынимают из печи, охлаждают и извлекают из них детали.

Процесс твердой цементации по сравнению с газовой имеет ряд недостатков: на его осуществление требуется больше времени (много вспомогательных операций); трудно поддается автоматизации и контролю; требуется больше обслуживающего персонала; оборудование громоздкое и т.п. Все это делает газовую цементацию более дешевым и современным процессом и сокращает применение твердой цементации.

После цементации на поверхности изделия образуется слой заэвтектоидной стали, состоящей из перлита и вторичного цементита. Постепенно, по мере удаления от поверхности, содержание углерода уменьшается и следующая зона состоит уже только из перлита. Затем появляются зерна феррита, их количество по мере удаления от поверхности увеличивается и, наконец, структура становится отвечающей составу стали. Непосредственно после цементации изделие не приобретает требуемых свойств. Это достигается термической обработкой. Все детали независимо от способа цементации обязательно подвергают закалке с низким отпуском.

Если сталь наследственно мелкозернистая или изделия не ответственного назначения, то закалку проводят один раз с 820- 850 °С. При этом обеспечивается получение мартенсита в цементованном слое и частичную перекристаллизацию и измельчение зерна сердцевины. При газовой цементации изделия по окончании процесса подстуживают до этих температур и затем проводят закалку.

Для более ответственных изделии применяют другой режим термической обработки:

1) закалку (или нормализацию) с 880-900 °С для исправления структуры сердцевины;

2) вторую закалку с 760-780 °С для получения мелкоигольчатого мартенсита в поверхностном слое.

Отпуск всегда проводят низкий при 160-180 о С, в результате в поверхностном слое получается структура отпущенного мартенсита, частично снимаются внутренние напряжения.

В поверхностном слое мартенсит отпущенный постепенно переходит и троостит, сорбит, а в сердцевине изделия сохраняется феррит с небольшим количеством перлита, как и до цементации.

После цементации и термической обработки твердость поверхностных слоев составляет 60-63 HRC .

Цементации подвергают разнообразные детали: зубчатые колеса, поршневые пальцы, червяки, оси и другие детали, иногда значительных размеров (например, крупногабаритные кольца и ролики шарикоподшипников).

Азотирование . Азотированием называется ХТО, при которой поверхностный слой детали насыщается азотом. При этом увеличиваются не только твердость и износостойкость, но также повышается и коррозионная стойкость.

Впервые азотирование осуществил Чижевский Н.П. в 1913 г.

Согласно диаграмме состояния Fe-N, азот образует с железом несколько фаз:

1) -фаза - азотистый феррит, содержащий при 20° С около 0,015 %N 2 , при 591° С - 0,42% N 2 ;

2) ’-фаза - твердый раствор на основе нитрида железа Fe 4 N (5,6-5,95 %" N a);

3) -фаза - твердый раствор на основе нитрида железа ;

4) -фаза- твердый раствор азота в -железе. Существует выше температуры эвтектоидного превращения (591 °С).

При азотировании изделии загружают в герметические печи, куда поступает аммиак NH 3 с определенной скоростью, который при нагреве диссоциирует по реакции 2NH 3 - 2N + 6Н. Атомарный азот, обладающий высокой активностью, поглощается поверхностью и диффундирует в глубь детали. Структура азотированного слоя (от поверхности в глубь изделия) состоит из фаз: + ’ - ’ - + ’ - + ’ изб. Фазы, получающиеся в азотированном слое углеродистой стали, не обеспечивают достаточно высокой твердости и образующийся слой хрупкий. Поэтому для азотировании применяют легированные стали, содержащие алюминий, молибден, хром, титан и другие элементы. Нитриды этих элементов очень дисперсны и обладают высокой твердостью и термической устойчивостью. Типовыми азотируемыми сталями являются 38ХМ10А и 35ХМ10А.

В зависимости от условий работы деталей различают две разновидности азотирования: для повышения поверхностной твердости и износостойкости (“твердостное” азотирование) и для улучшения коррозионной стойкости (антикоррозионное азотирование).

При “твердостном” азотировании детали азотируют при 500-520 °С, процесс продолжается от 21 до 90 ч (скорость азотирования составляет около 0,01 мм в час). Содержание азота в поверхностном слое достигает 10-12%, толщина слоя -- порядка 0,3-0,6 мм, твердость достигает 1000-1200 HV . Азотированию подвергают цилиндры моторов и насосов, шестерни, пресс-формы для литья под давлением, штампы, пуансоны и т.д.

При антикоррозионном азотировании азотированию подвергают изделия как из легированных, так и из углеродистых сталей. В этом случае азотирование проводят при 650-700 °С. Скорость диффузии увеличивается, продолжительность процесса сокращается до нескольких часов. На поверхности изделий образуется слой -фазы (0,01-0,03 мм), который обладает высокой стойкостью против коррозии.

Азотирование - окончательная, завершающая операция при изготовлении детали. Детали подвергают азотированию после окончательной механической и термической обработок - закалки с высоким отпуском. После такой термической обработки в деталях получается структура сорбита, которая сохранится в сердцевине изделияи после азотировании и обеспечит повышенную прочность и вязкость.

Сравнивая цементацию и азотирование, можно отметить следующее:

1) продолжительность цементации меньше продолжительности азотирования;

2) упрочненный слои получается более глубоким и допускает большие удельные давлении при эксплуатации;

3) твердость цементованного слоя в 1,5-2 раза меньше азотированного и сохраняется при нагреве только до 180 – 250 о С, в то время как азотированный слой сохраняет свою твердость до 600 – 650 о С

Цианирование и нитроцементация. Цианированием называется ХТО, при которой поверхность насыщается одновременно углеродом и азотом. Цианированный слой обладает высокой твердостью, сопротивлением износу. Повышаются также усталостная прочность и коррозионная стойкость. Совместная диффузии углерода и азота происходит быстрее, чем каждого из этих элементов в отдельности, поэтому продолжительность цианирования обычно 0,5-2 ч. Цианирование бывает высокотемпературным при 800 - 950 °С и низкотемпературным при 540-560 °С. При высокотемпературном цианировании поверхность насыщается больше углеродом, чем азотом, т.е. этот процесс приближается к цементации. После такого цианировании изделия подвергают закалке с низким отпуском. Поверхностный слой после глубокого цианирования содержит 0,8 - 1,2% С и 0,2-0,3% N. Низкотемпературному цианированию подвергают детали, уже прошедшие термическую обработку, как и при азотировании. При таком цианировании поверхность насыщается главным образом азотом, глубина слоя составляет 0,015-0,03 мм.

По аналогии с цементацией цианирование подразделяют на жидкое и газовое, газовое цианирование называют нитроцементацией.

Жидкое цианирование , обеспечивающее высокую производительность, наиболее часто используют для обработки сталей. Его проводят в расплавленных цианистых солях, являющихся поставщиками активных атомов углерода и азота, например Na(CN) или Ca(CN) 2 .

Главный недостаток жидкостного цианирования - ядовитость цианистых солей. Этого недостатка нет при газовом цианировании.

Нитроцементация - газовое цианирование проводят в газовых смесях, содержащих 70-80% цементирующего газа и 20-30% аммиака. Состав газа и температура определяют соотношение углерода и азота в цианированном слое. Глубина слоя зависит от температуры процесса и продолжительности выдержки.

По сравнению с газовой цементацией нитроцементания имеет ряд преимуществ: меньше деформация и коробление изделий, больше сопротивление износу и коррозионная стойкость.

Нитроцементация осуществляется следующим образом: в контейнер загружается карбюризатор, в состав которого входят цианистые и углекислые соли (например 30- 40% K 4 Fe(CN) 6 , 10 % Nа 2 CO 3 и древесный уголь), которые, при нагревании разлагаются с выделением CO 2 и азота. Процесс насыщения может лимитироваться кинетикой химических реакций, доставкой CO 2 и азота к поверхности детали или диффузией C и N в матрицу, поэтому производительность такого способа невысока.

Обработку деталей производят в среде науглероживающих и азотирующих газов (например, аммиак 2 – 6 % с пропаном или светильным газом).

Основными характеристиками физико-химического состояния упрочненного при цианировании поверхностного слоя являются твердость, толщина, а также зафиксированные значения концентраций углерода и азота. На эти характеристики особое влияние оказывает температура процесса (при повышении температуры содержание углерода в поверхностном слое растет, а при ее снижении - увеличивается концентрация азота). Так как цианирование является по сути дела суперпозицией цементации и азотирования, то можно сказать, что при высокой температуре процесс больше приближается к цементации, а при низкой - к азотированию, поэтому цианирование разделяют на высокотемпературное (800 - 950 °С) и низкотемпературное (500 - 600 °С).

Низкотемпературному цианированию подвергают режущий инструмент из быстрорежущей стали (фрезы, метчики, сверла, зенкеры), а также углеродистые стали. Сущность процесса цианирования углеродистых сталей состоит в насыщении сталей азотом и углеродом, которое осуществляется в цианистых солях (40 % K,CN + 60 % NaCN) при пропускании сухого воздуха. В результате такой обработки, которая реализуется при 570 °С в течение 0,5 - 3 ч, на поверхности детали формируется тонкий (10 - 15 мкм) карбонитридный слой Fe 3 (CN), менее хрупкий, чем чистые карбиды и нитриды (Fe 3 C и Fe 3 N) и в то же время обладающий хорошим сопротивлением износу. Между этим слоем и матрицей образуется подслой азотистого твердого феррита (на легированных сталях твердость достигает 600 - 1000 HV) толщиной 200 - 500 мкм.

Высокотемпературное цианирование применяют для обработки простых и легированных средне- и низкоуглеродистых сталей. Насыщение обычно проводят в расплавленных солях следующих составов: 40 % NaCN, 40 % NaCl, 20 % Na 2 CO 3 (температура расплава 820 - 850 °С) или 6 % NaCN, 80 % BaCl 2 , 14 % NaCl (900 - 950 °C). Увеличение содержания цианистых солей способствует повышению концентрации С и N в поверхностном слое.

Толщина модифицированной зоны зависит от состава расплава, температуры и продолжительности процесса. Средняя скорость высокотемпературной нитроцементации составляет 80 - 100 мкм/ч. Для конструкционных сталей = 15 - 500 мкм, а твердость превышает HRС э 58 (для быстрорежущих сталей - 10 - 60 мкм и HRС э 60 - 72 соответственно). Цианированный слой по сравнению с цементированным обладает большей твердостью и более высоким сопротивлением износу и коррозии. 208-214 c..

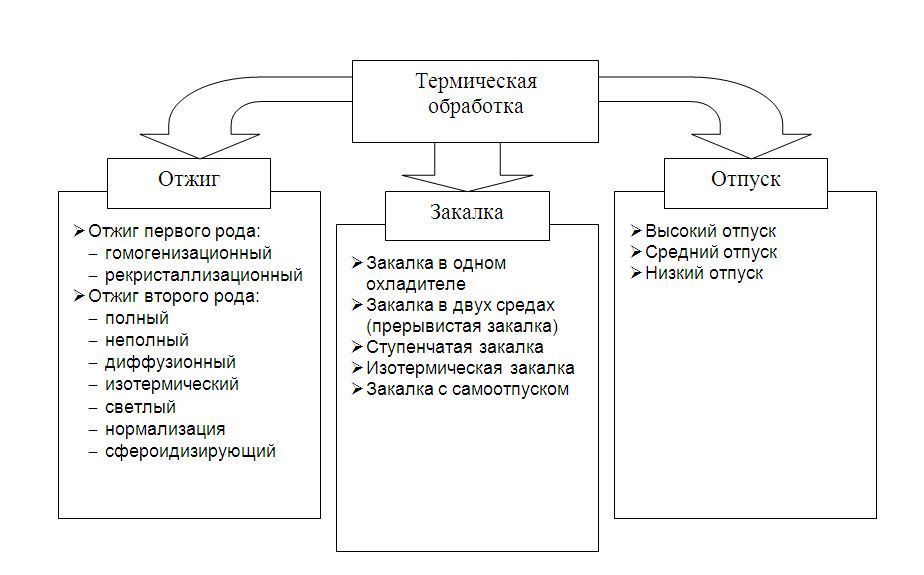

Термическая обработка стали, в результате которой изменяется химический состав поверхностных слоёв, называется химико-термической обработкой. Изделие нагревается в специально выбранной среде и изменение химического состава поверхности происходит благодаря переходу и внедрению атомов этого вещества в кристаллическую решётку стали.

Процесс проникновения одного вещества в другое при их соприкосновении называется диффузией. В зависимости от среды, в которой нагревается изделие, различают несколько видов химико-термической обработки. Наиболее распространёнными из них в промышленности являются: цементация, азотирование и цианирование.

Цементация

Процесс цементации заключается в насыщении поверхностного слоя металла углеродом. Количество углерода на поверхности металла после правильно проведённого режима цементации должно равняться 0,9-1,0%. Цементации подвергают изделия из малоуглеродистой стали. Цементованные изделия после закалки приобретают весьма высокую твёрдость поверхностного слоя, сохраняя мягкую вязкую сердцевину. Это сочетание имеет большое значение для деталей машин, работающих на трение и одновременно на удар или скручивание (шестерни, шпиндели, поршневые пальцы и др.). Твёрдая поверхность цементованных деталей хорошо сопротивляется истиранию, а вязкая сердцевина предохраняет от поломки при ударах.

В инструментальном производстве цементация применяется при изготовлении мерительного инструмента, приспособлений, некоторых видов монтажного инструмента и т. п.

Для цементации применяется углеродистая сталь и легированная конструкционная сталь с содержанием углерода до 0,25 %. Длинные тонкие детали сложной формы, подверженные короблению, следует изготовлять из стали с нижним пределом углерода, а детали массивные несложной формы, в которых требуется более прочная сердцевина - с верхним пределом углерода, доводя, в отдельных случаях, его содержание до 0,3 и даже 0,35%.

Цементуют сталь в твёрдой, газовой и (редко) жидкой средах, способных отдать свой углерод. Эти среды носят название карбюризаторов.

Цементация в твёрдом карбюризаторе. В качестве твёрдого карбюризатора в промышленности широко применяется смесь древесного угля с углекислыми солями (углекислым барием, углекислым натрием, углекислым кальцием).

Для приготовления карбюризатора уголь раздробляют на кусочки размером 3-10 мм и просеивают для удаления пыли. Уголь употребляют дубовый или берёзовый, так как уголь из мягких пород быстро сгорает. Углекислые соли измельчают в порошок и просеивают через мелкое сито.

Первый способ, при котором получается наиболее равномерная смесь, заключается в следующем: соль растворяют в воде, поливают этим раствором уголь, перемешивают и высушивают. Допускаемая влажность 5-7%.

Второй способ заключается в тщательном перемешивании угля и соли в сухом виде. Плохо перемешанный карбюризатор даёт неравномерный слой цементации, пятнистость.

Многие заводы применяют готовый карбюризатор, изготовленный Бондюжским заводом, из угля и нескольких видов углекислых солей. Карбюризаторы, изготовляемые заводами для своих нужд, обычно состоят из 85-90% древесного угля и 10-15% по весу углекислого натрия (кальцинированной соды). Для цементации применяют смесь из 20-30% свежего карбюризатора и 70-80% отработанного. На отдельных заводах применяют вместо угля древесные опилки, добавляют в карбюризатор обугленную кость, кожу и т. п. Однако все эти добавки, а также замена угля опилками, ухудшают качество цементации.

Детали, поступающие для цементации, должны быть сухими и очищены от окалины, ржавчины, грязи, масла, стружки и т. п.

Предохранение поверхностей изделий, не подлежащих цементации. Участки деталей, которые по технологическим условиям не должны цементоваться, предохраняют от науглероживания следующими способами:

1. Оставлением припуска в изделиях, обрабатываемых резанием. В местах, не подлежащих цементации, оставляют припуск больший, чем заданная глубина цементации. Перед закалкой этот припуск удаляется на станке.

2. Накладыванием обмазки. В качестве обмазки, накладываемой на места, не подлежащие цементации, применяются: а) глина, смешанная с жидким стеклом; б) смесь из глины, песка и асбестовой мелочи, замешанная на жидком стекле; в) смесь из термоизоляционного порошка или кварцевого песка (75%) и мелкой окалины (25%), просеянных через сито с ячейками 1 х 1 мм.

3. Омеднением. Участки, не подлежащие цементации, покрывают слоем меди толщиной 0,03-0,04 мм. Этот способ требует специального гальванического оборудования.

4. Фосфатированием. Места, подлежащие цементации, предварительно покрываются цапон-лаком, после чего изделие полностью погружается в ванну с горячим водным раствором фосфатов ортофосфорной кислоты, при этом непокрытые места изделий фосфатируются, что можно наблюдать по выделению пузырьков на поверхности раствора. Прекращение выделения пузырьков указывает на окончание фосфатирования. Процесс прост и надёжен.

Детали, подлежащие цементации, упаковывают в ящики с карбюризатором. Ящики лучше всего изготовлять по форме деталей. Это уменьшает время для прогрева ящиков и улучшает качество цементованного слоя. Однако изготовлять такие ящики рационально только при цементации больших количеств деталей. Во всех прочих случаях ящики изготовляют круглые, квадратные или прямоугольные, размеры их выбираются в зависимости от размера печи и количества загружаемых в них изделий.

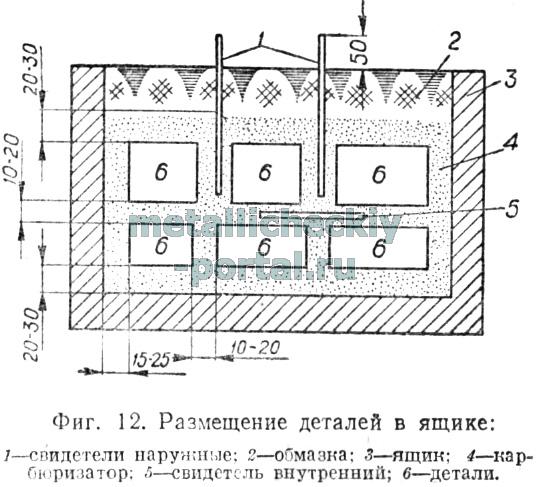

Наибольший размер ящиков при цементации в печах средней величины 250 х 500 х X 300 мм при толщине материала от 4 до 8 мм. Материалом для ящиков служит жаростойкая сталь, а при её отсутствии - обычная малоуглеродистая сталь. При упаковке деталей в ящики следует выдерживать расстояние между деталями 10-20 мм, а между деталями и дном 20-30 мм (фиг. 12).

При упаковке деталей карбюризатор плотно трамбуется, а ящик сверху обмазывается смесью из двух частей глины и одной части речного песка, разведённых водой до тестообразного состояния. Свидетели вкладываются в ящик для определения глубины цементации: один внутрь пакета для предъявления контрольному мастеру, а два наружных для контроля ведения процесса самим рабочим. Свидетели изготовляются из стали марки 15 или 20 диаметром 8-12 мм.

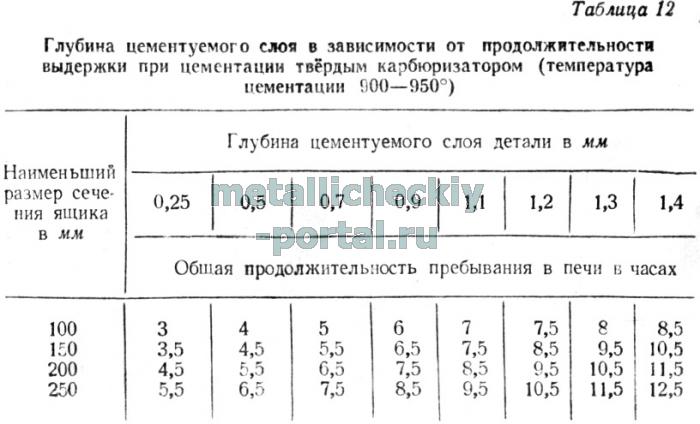

Технологический процесс цементации. Перед загрузкой ящиков в печь надо подсушить обмазку, чтобы она не растрескалась. Загрузку производить в печь, нагретую до 900 - 950°. В результате загрузки холодных ящиков в печь температура последней несколько снизится. Сквозной прогрев ящиков производить при температуре 780-800°. Практически окончание прогрева определяют по цвету подовой плиты; при недостаточном прогреве плита под ящиком будет тёмная, а при полном прогреве цвет подовой плиты будет везде одинаков. После прогрева ящиков при температуре 780-800° быстро подымают температуру до 900 - 950° и производят процесс цементации. Быстрый нагрев ящиков до температуры цементации сразу после посадки их в печь не рекомендуется, так как вследствие большой разницы температур между центром и краями ящика глбина цементации будет неодинакова. Продолжительность выдержки в зависимости от глубины цементуемого слоя приведена в табл. 12.

Окончание процесса цементации определяют по излому закалённого свидетеля. Один из свидетелей вынимается из ящика и закаливается примерно за час до предполагаемого окончания цементации, а второй - к моменту выгрузки.

Глубину цементованного слоя лучше всего определять путём травления излома закалённого свидетеля реактивом, состоящим из 100 см 3 денатурированного спирта, 1 см 3 соляной кислоты и 2 г хлористой меди.

Продолжительность травления - одна минута. Места не цементованные покрываются медью.

Охлаждение ящиков после цементации производят на воздухе. Распаковка горячих ящиков не рекомендуется, так как это не безопасно в противопожарном отношении и не экономно расходуется карбюризатор.

Газовая цементация

Процесс газовой цементации, разработанный советскими учёными Н. А. Минкевичем, С. К. Ильинским и В. И. Просвириным, осуществляется путём нагрева деталей в атмосфере газов, содержащих углерод. По сравнению с цементацией в твёрдом карбюризаторе цементация в газовом карбюризаторе имеет следующие преимущества: отпадает необходимость приготовления карбюризатора; сокращается время пребывания ящика с деталями в печи; уменьшается количество требуемой рабочей силы и площадей цеха и значительно улучшаются условия труда. Детали, подлежащие цементации, закладывают в муфель печи, подогретый до 900-950°, герметически закрывают и подают газ.

Для газовой цементации применяются: 1) естественный газ (дашавский, саратовский, приазовский); 2) искусственный газ; 3) генераторный газ и т. п.

Из искусственных газов наибольшее применение получил газ, приготовляемый путём разложения нефтепродуктов. Процесс приготовления газа таков: керосин подаётся каплями в нагретый стальной сосуд и там разлагается на смесь газов (процесс разложения называется пиролизом). Часть пиролизного газа подвергают дополнительной обработке - крекинг-процессу, при котором изменяется состав газа, так как при цементации одним пиролизным газом получаются плотные отложения сажи на деталях, малая глубина цементации и т. д. Для цементации применяют смесь из 40% пиролизного газа и 60% крекированного газа.

Термическая обработка цементированных изделий

Цементованные детали подвергаются закалке и отпуску. Закалку производят двойную или одинарную. При двойной закалке первая производится при температуре 860 -900° для улучшения структуры сердцевины, а вторая при температуре 760 -800° для придания твёрдости наружному слою.

На некоторых заводах считают рациональным производить одинарную закалку при температуре 760-800°. Инструменты, подвергающиеся цементации, должны обладать высокой твёрдостью и поэтому для них можно ограничиться одинарной закалкой, кроме случаев, оговоренных в технологии. После закалки изделия подвергают низкотемпературному отпуску для снятия внутренних напряжений. Инструмент, проходящий газовую цементацию, можно калить непосредственно из муфеля цементационной печи, слегка остудив его на воздухе.

Азотирование и цианирование

Азотирование. Процесс азотирования заключается в насыщении поверхностного слоя стали азотом. В результате азотирования этот слой приобретает весьма высокую твёрдость и сохраняет её при нагреве до 530-550°. Для азотирования применяют главным образом сталь, содержащую алюминий, хром и молибден.

Процесс азотирования заключается в пропускании аммиака через герметически закупоренный муфель, в котором находится деталь. Температура азотирования 500-600°. Газ, состоящий из азота и водорода, при этой температуре разлагается на составные части, из которых азот проникает в сталь, а водород удаляется из печи. Диффузия азота в сталь происходит очень медленно - в течение 40 -90 час. Большая длительность процесса и хрупкость азотированного слоя являются недостатками этого вида обработки.

Цианирование. Процесс насыщения поверхностного слоя стали азотом и углеродом называется цианированием. Различают два вида цианирования: высокотемпературное-при 750 -850° и низкотемпературное -при 530-560°. В инструментальном деле применяют в основном низкотемпературное цианирование инструментов, изготовленных из быстрорежущей стали для повышения их стойкости. Цианирование производится в жидкой, газовой и твёрдой средах.

Жидкое цианирование производится в расплавленных цианистых солях. Глубина цианирования зависит от состава ванны и продолжительности выдержки.

Цианированию подвергается окончательно обработанный и заточенный инструмент, поэтому процесс следует вести тщательно как в части соблюдения температур, так и в части осторожного обращения с инструментом.

Газовое цианирование производится в смеси аммиака с газом, содержащим углерод. Детали загружаются в муфель печи, нагретый до 530-560°, затем в него подаются аммиак и газ, содержащий углерод, после чего печь герметически закрывается. При температуре 530-560° происходит разложение газов с выделением азота и углерода, которыми насыщается поверхность стали. В качестве газа, содержащего углерод, применяют природный, генераторный, пиролизный газы и т. п. Смесь для газового цианирования обычно состоит из 15-40% аммиака и 60-85% газа, содержащего углерод. Продолжительность выдержки в печи колеблется от 45 мин. до 2,5 часа и зависит от размера инструмента.

Газовое цианирование производится в смеси аммиака с газом, содержащим углерод. Детали загружаются в муфель печи, нагретый до 530-560°, затем в него подаются аммиак и газ, содержащий углерод, после чего печь герметически закрывается. При температуре 530-560° происходит разложение газов с выделением азота и углерода, которыми насыщается поверхность стали. В качестве газа, содержащего углерод, применяют природный, генераторный, пиролизный газы и т. п. Смесь для газового цианирования обычно состоит из 15-40% аммиака и 60-85% газа, содержащего углерод. Продолжительность выдержки в печи колеблется от 45 мин. до 2,5 часа и зависит от размера инструмента.

Твёрдое цианирование производится в смеси сухого древесного угля (60-70%) и жёлтой кровяной соли (30-40%). Приготовление смеси, упаковка в ящики и обмазка производятся так же, как и прп цементации. Продолжительность выдержки от 1 до 3 час. в зависимости от размеров инструмента. По окончании выдержки ящик охлаждается на воздухе до температуры 100-200°, после чего распаковывается.

Администрация Общая оценка статьи: Опубликовано: 2012.05.13